Propulsion électrique : une technologie en plein essor pour l’automobile

Si vous n’avez pas encore pris place à bord d’un véhicule électrique, qu’il soit hybride électrique (HEV — Hybrid Electric Vehicle), hybride rechargeable par raccordement au réseau (PHEV — Plugin Hybrid Electric Vehicle) ou entièrement électrique, cela ne saurait tarder ! La problématique de l’autonomie ayant été résolue, vous pouvez vous aussi contribuer à la protection de l’environnement sans craindre de tomber en panne en rase campagne ! Aux quatre coins du monde, les pouvoirs publics rivalisent d’offres plus généreuses les unes que les autres pour compenser le prix élevé de cette catégorie d’automobiles afin de dissuader les consommateurs d’acquérir un véhicule neuf équipé d’un moteur à explosion (combustion interne). Certains gouvernements vont même jusqu’à obliger les constructeurs automobiles à créer et commercialiser des véhicules électriques, pariant à terme sur la domination commerciale de cette technologie, tandis que d’autres prennent des mesures plus radicales : l’Allemagne, par exemple, fait déjà pression pour interdire les véhicules équipés d’un moteur à explosion à l’horizon 2030.

Depuis les débuts de l’automobile, l’innovation porte essentiellement sur l’efficacité de la combustion de carburant des moteurs à explosion et la réduction des émissions, tout en faisant en sorte d’améliorer le niveau de confort dans l’habitacle. Cependant, les innovations récemment accomplies en faveur des voitures à motorisation classique sont directement liées aux progrès de l’électronique : améliorations du système de châssis et du groupe motopropulseur (transmission), systèmes avancés d’assistance à la conduite (ADAS) et de conduite autonome, infodivertissement et sécurité. Les véhicules électriques embarquent dans une large mesure les mêmes systèmes électroniques que leurs homologues à combustion interne, auxquels vient bien sûr s’ajouter le groupe motopropulseur proprement dit. Selon Micron Technology, l’électronique représente jusqu’à 75 % de la valeur d’un véhicule automobile, cette part augmentant à mesure que les progrès enregistrés dans le domaine des semiconducteurs continuent d’abaisser le coût des différents modules et sous-systèmes électroniques. Ainsi, certaines entreprises n’appartenant pas au secteur automobile — Intel®, par exemple — sont entrées dans la danse.

Dès lors, il n’est guère surprenant que parmi les différents sous-systèmes électroniques qui équipent une automobile, les fabricants comme les consommateurs s’intéressent avant tout au cœur du véhicule, à savoir le système de batterie. Le « système de batterie » comprend la batterie rechargeable proprement dite dont la technologie lithium-ion (Li-Ion) représente le standard actuel, et un système de gestion de batterie (BMS — Battery Management System), qui a pour rôle de maximiser l’utilisation et la sécurité de la batterie. Les systèmes BMS proposés par Analog Devices se sont imposés comme la référence en la matière. À titre d’exemple, le circuit de supervision de batterie LTC2949 est le dernier-né d’une large gamme de circuits intégrés intelligents qui stimulent la conception des systèmes de gestion de batterie pour véhicules automobiles de nouvelle génération.

Système de gestion de batterie (BMS) : un organe de surveillance à tout faire

La fonction principale d’un BMS consiste à surveiller l’état d’une batterie ou, dans le cas des véhicules électriques, d’un ensemble composé de plusieurs batteries empilées. De manière générale, le système de gestion de batterie surveille la tension et le courant, la température, l’état de charge (SoC — State of Charge), l’état de santé (SoH — State of Health) de chaque élément et pack de batteries, ainsi que d’autres fonctions connexes telles que la circulation du liquide de refroidissement. Outre de notables avantages pour la sécurité et les performances, la surveillance précise de ces paramètres se traduit généralement par une expérience de conduite améliorée, le conducteur étant informé en temps réel de l’état de sa batterie.

Pour être efficaces, les circuits de mesure intégrés dans les systèmes de gestion de batterie — le nouveau moniteur de batterie LTC2949, par exemple — doivent être à la fois précis et rapides, afficher un taux élevé de réjection de la tension de mode commun, être peu gourmands en énergie et capables de communiquer en toute sécurité avec d’autres organes.

Les systèmes de gestion de batterie utilisés dans les véhicules électriques sont également chargés de récupérer l’énergie pour alimenter la batterie (freinage récupératif, par exemple), d’optimiser l’équilibre entre les différents éléments de batterie, de protéger la batterie contre des niveaux de tension, courant et température potentiellement dangereux, et de communiquer avec d’autres sous-systèmes (chargeurs, charge, gestion thermique et arrêt d’urgence, par exemple).

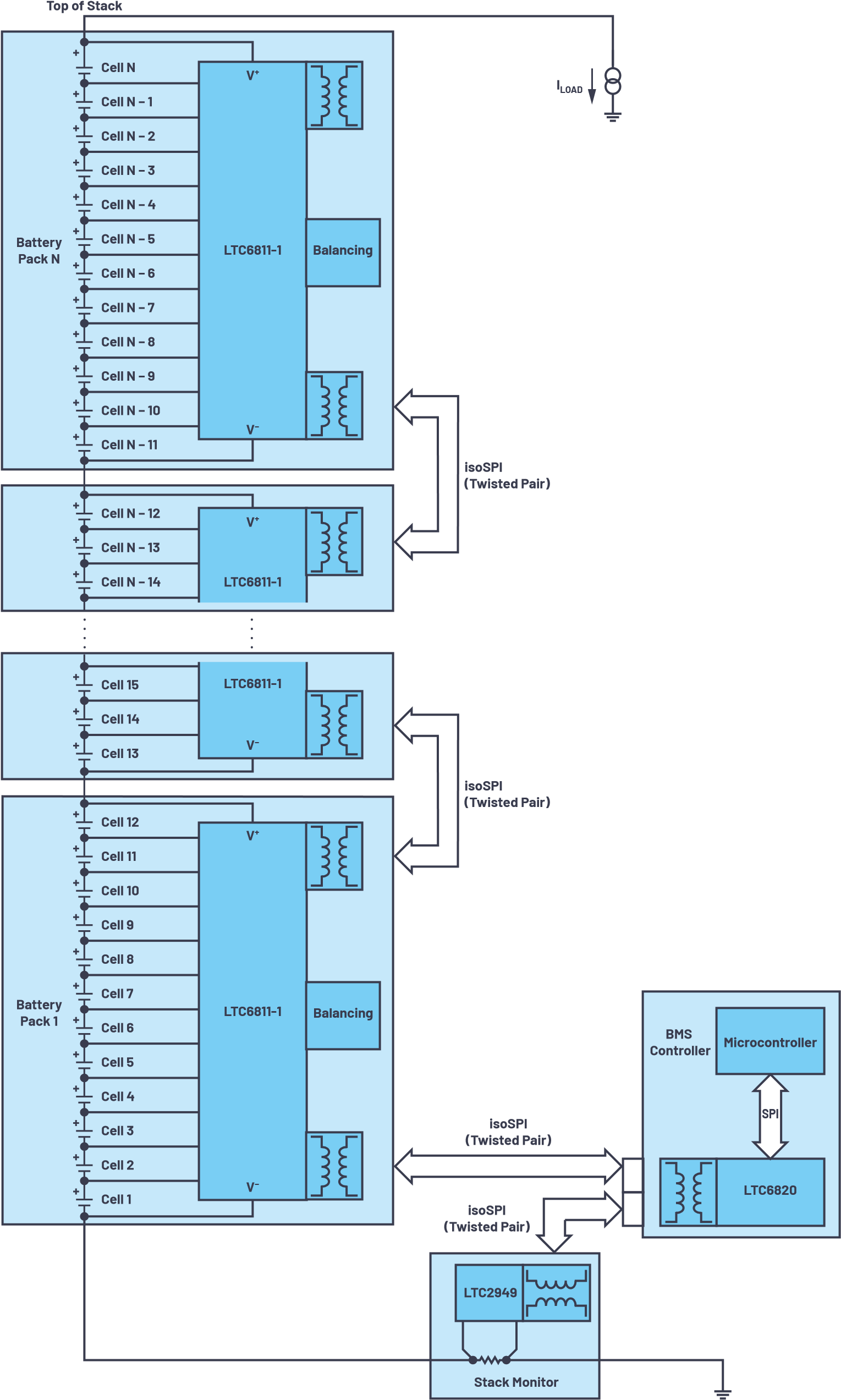

Les constructeurs automobiles utilisent un large éventail de topologies de surveillance BMS pour répondre à des besoins spécifiques de précision, de fiabilité, de facilité de fabrication, de coût et de consommation d’énergie. Par exemple, la topologie distribuée illustrée à la figure 1 met l’accent sur le haut niveau de précision avec des composants intelligents au plus proche du pack batterie, une grande facilité de fabrication avec des packs de batteries montés en série, ainsi qu’une consommation d’énergie minimale et une fiabilité élevée grâce à l’utilisation d’interfaces isoSPI™ et SPI basse consommation pour assurer la communication entre circuits intégrés.

Ici, le LTC2949 est utilisé dans une configuration de détection de courant côté bas, les lignes de communication isoSPI étant parallèles au circuit de surveillance de batterie LTC6811-1 inférieur. Pour maximiser la fiabilité, il est possible de doubler la topologie de communication en connectant un second émetteur-récepteur isoSPI au sommet de l’empilement de batteries et en créant une topologie en anneau capable de communiquer de façon bidirectionnelle.

La communication isolée avec le contrôleur maître SPI est assurée à l’aide d’un convertisseur de signaux isoSPI-SPI LTC6820. La famille de circuits de supervision de batterie multiéléments empilables LTC681x proposée par Analog Devices peut être utilisée pour mesurer individuellement la tension de 6, 12, 15 ou 18 éléments de batterie connectés en série, tandis qu’un seul circuit LTC2949 mesurera la totalité des paramètres de l’empilement. Ensemble, les circuits LTC681x et LTC2949 forment une solution complète de surveillance du système de gestion de batterie pour véhicules automobiles, également connu sous la désignation de « frontal analogique de gestion de batterie » (BMS AFE).

Le LTC2949 est un circuit intégré spécialement conçu pour mesurer le courant, la tension, la température, le niveau de charge, la consommation et l’énergie des véhicules électriques avec un haut niveau de précision. En mesurant ces paramètres clés, les concepteurs système disposent des informations essentielles pour connaître en temps réel l’état de charge et de santé de la batterie, ainsi que d’autres valeurs concernant l’ensemble de l’empilement de batteries.

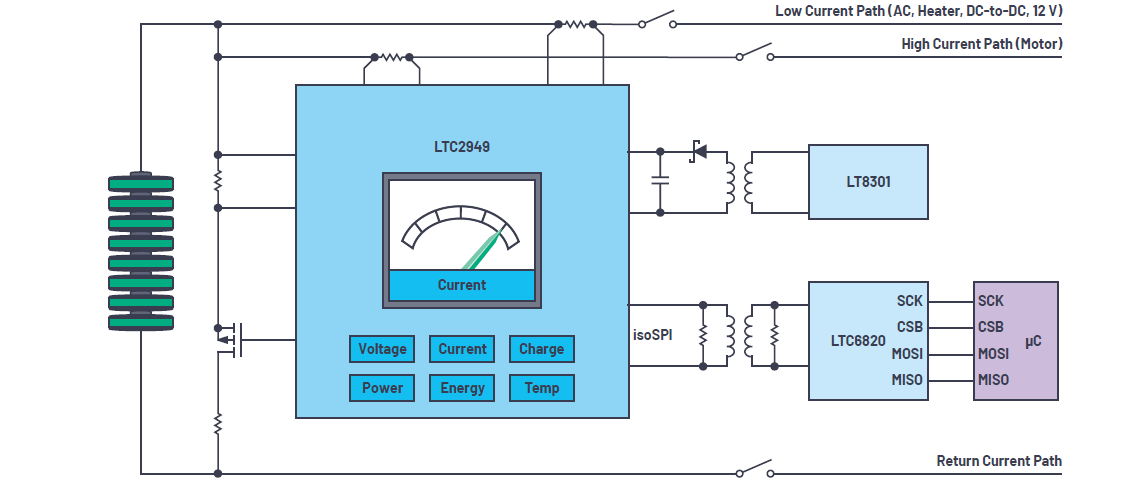

La figure 2 représente le synoptique du LTC2949 en configuration de détection de courant côté haut. Ici, le LTC2949 utilise une topologie flottante ajustable permettant de surveiller un empilement de batteries de très fortes tensions, sans être pénalisé par sa propre tension nominale de 14,5 V. Le LTC2949 est alimenté par une alimentation à découpage isolée telle que le LT8301 (flyback), la broche VCC étant connectée à la borne positive de la batterie.

En route avec ADI !

Si les automobilistes apprécient les sorties numériques et la précision du LTC2949, les concepteurs de systèmes se réjouiront pour leur part de ses performances analogiques et de son intégration transparente à la quasi-totalité des systèmes de gestion de batterie pour véhicules électriques. Le circuit de mesure LTC2949 incorpore en effet pas moins de cinq convertisseurs analogique/numérique sigma-delta (?-?) rail-à-rail à faible tension de décalage pour mesurer la tension avec une précision maximale. Parmi ces cinq convertisseurs, deux modèles 20 bits ont pour mission de mesurer la tension aux bornes de deux résistances de détection (figure 2) et de calculer le flux de courant circulant dans deux rails séparés avec une impressionnante précision de 0,3 %. Outre une tension de décalage inférieure à 1 µV, le LTC2949 se distingue également par sa plage dynamique exceptionnellement élevée. De même, la tension totale de l’empilement de batteries est mesurée jusqu’à 18 bits avec une précision pouvant atteindre 0,4 %. Deux convertisseurs A/N de puissance dédiés mesurent la tension du pack batterie ainsi que le courant total au travers de résistances shunt, ce qui permet de relever la consommation avec une précision de 0,9 %. Le dernier convertisseur A/N 15 bits mesure jusqu’à 12 tensions auxiliaires, ce qui est idéal avec des diviseurs résistifs ou des capteurs de température externes. Grâce à l’utilisation d’un multiplexeur embarqué, le LTC2949 peut procéder à des mesures de tension différentielle rail-à-rail entre toute combinaison de deux entrées bufferisées parmi les 12 disponibles avec une précision de 0,4 %.

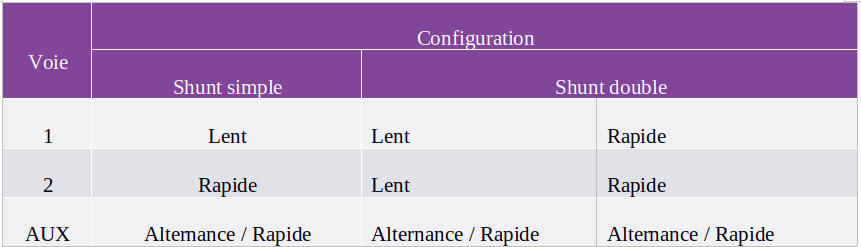

Pour simplifier le montage, les cinq convertisseurs A/N du LTC2949 forment trois voies d’acquisition de données. Chaque voie peut être configurée pour l’une des deux vitesses disponibles, en fonction de l’application (voir tableau 1). Par exemple, deux voies peuvent être utilisées pour surveiller une seule résistance shunt : l’une pour mesurer le courant, la consommation, la charge et l’énergie avec une précision élevée à basse vitesse (100 ms) ; l’autre pour mesurer le courant à vitesse ultra-élevée (782 µs) en synchronisation avec les mesures de tension de l’empilement de batteries pour les mesures de précharge ou le suivi d’impédance. Par ailleurs, deux résistances shunt de différentes dimensions surveillées par deux voies distinctes (voir également figure 2) permettent aux utilisateurs d’équilibrer le niveau de précision et les pertes de puissance pour chaque résistance shunt. Parallèlement, la troisième voie auxiliaire peut effectuer une mesure rapide de la tension de l’empilement de batteries, de la température du circuit intégré, de la tension d’alimentation et de la tension de référence sur certaines entrées bufferisées ou, de façon alternée, sur deux entrées configurables.

Table 1. Options de configuration pour les trois voies d’acquisition de données du LTC2949

Lorsque l’une des trois voies d’acquisition de données est configurée pour le mode rapide (temps de conversion de 782 µs et résolution sur 15 bits), le LTC2949 synchronisera les mesures de tension et de courant de l’empilement de batteries par rapport à la tension des éléments de batterie mesurée à l’aide de n’importe quel moniteur de batterie multiéléments LTC681x afin de calculer l’impédance, l’âge et l’état de santé de chaque élément. Ces informations permettent d’évaluer la durée de vie de l’empilement, l’élément le plus faible déterminant le niveau de santé de l’ensemble.

Étant donné que l’état de santé définit un point dans le cycle de vie d’une batterie (ou d’un empilement de batteries), ainsi qu’une mesure de son état par rapport à une batterie neuve, il est important d’utiliser des moniteurs BMS de haute précision, non seulement pour maximiser le rayon d’action, c’est-à-dire l’autonomie des véhicules, mais également toute défaillance imprévue de la batterie. S’agissant de la durée de vie de la batterie, le LTC2949 consomme seulement 16 mA lorsqu’il est activé et 8 µA en veille.

Priorité aux fonctions numériques

Entre autres fonctionnalités numériques, le LTC2949 comprend des accumulateurs et un multiplicateur de suréchantillonnage qui produisent des valeurs de puissance sur 18 bits, ainsi que des valeurs d’énergie et de charge sur 48 bits pour signaler les minimales et maximales et générer des alertes en fonction des limites fixées par l’utilisateur. Ces fonctionnalités soulagent le bus et le contrôleur BMS de la tâche consistant à interroger en permanence le LTC2949 pour obtenir des valeurs de tension et de courant, mais aussi de la mission supplémentaire que représente l’exécution de calculs en fonction des résultats. En prélevant des échantillons de puissance à la fréquence d’horloge du convertisseur A/N de suréchantillonnage (filtre de prédécimation) au lieu de multiplier les valeurs moyennées, le LTC2949 mesure avec précision la puissance en présence de variations de courant et de tension bien au-delà de sa fréquence de conversion, avec des signaux pouvant atteindre 50 kHz.

Étant donné que le LTC2949 se charge de suivre les valeurs minimales et maximales des données de courant, tension, consommation et température, le bus et l’hôte peuvent consacrer des cycles d’horloge à différentes tâches et cesser d’interroger le LTC2949 en permanence. Outre la détection et le stockage des valeurs minimales et maximales, ce circuit de mesure peut générer une alerte dès qu’un seuil défini par l’utilisateur est franchi, libérant ainsi le contrôleur et le bus hôte de leurs tâches d’interrogation. Le LTC2949 peut également déclencher une alerte de dépassement (overflow alert) après qu’une quantité d’énergie ou une charge spécifiée a été délivrée, ou lorsqu’une période prédéfinie s’est écoulée.

Pour garantir la précision de la surveillance, le LTC2949 fournit des facteurs de correction de gain programmables pour compenser les valeurs de tolérance des composants de mesure : deux pour les résistances shunt, un diviseur de tension de batterie, et quatre entrées multiplexées. Ces facteurs de correction peuvent être enregistrés dans une mémoire EEPROM externe afin de permettre une approche modulaire de l’étalonnage en usine des packs de batteries. De plus, le LTC2949 peut linéariser les relevés de température pour une ou deux thermistances à coefficient de température négatif (CTN) externes en résolvant l’équation de Steinhart-Hart avec des coefficients programmables ; ces valeurs peuvent ensuite être utilisées pour compenser automatiquement en température la valeur des résistances parallèles relevée. La compensation continue des tolérances et de la température permet non seulement d’améliorer la précision de la surveillance, mais également d’utiliser des composants externes moins coûteux.

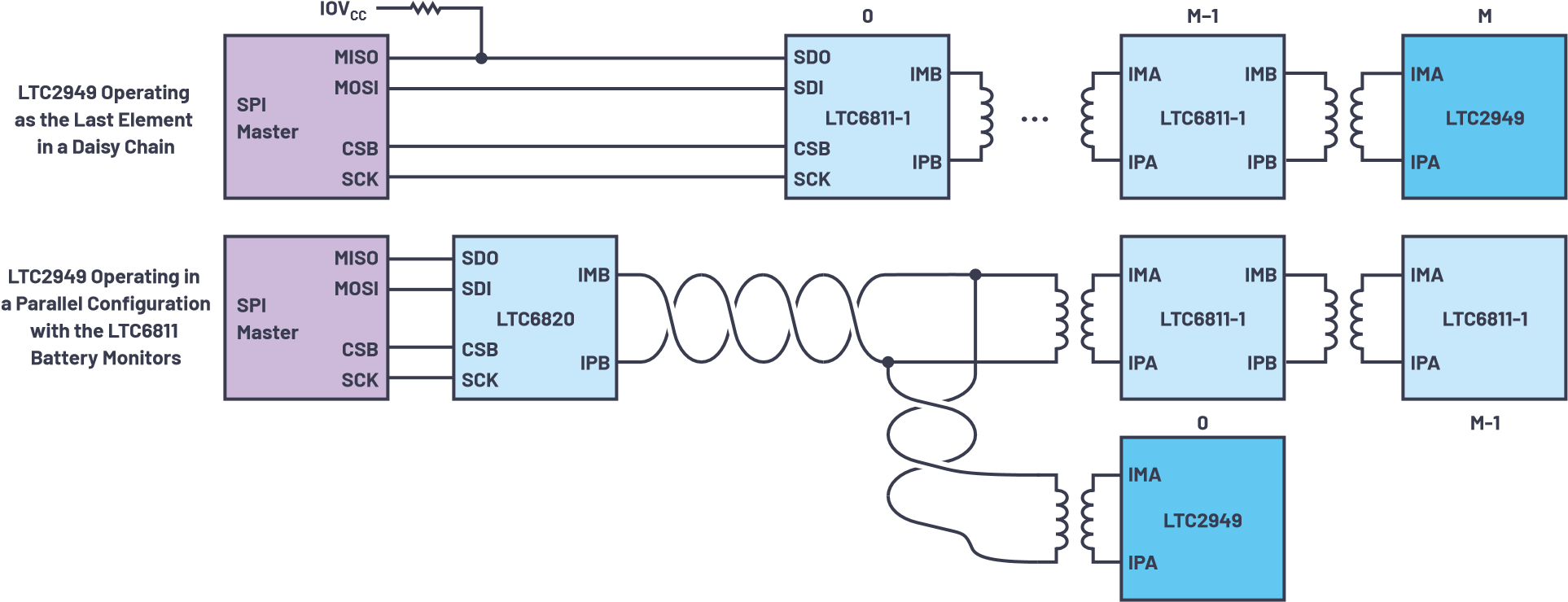

Une interface SPI standard est utilisée pour connecter le LTC2949 à un microcontrôleur. L’interface isoSPI propriétaire d’ADI est également présente. L’interface isoSPI est une adaptation sur la couche physique de l’interface SPI standard au niveau puce qui permet d’exploiter pleinement et au meilleur coût le potentiel des architectures de packs distribuées (daisy chain). Conçue pour les systèmes à forte tension et haut niveau de bruit, l’interface isoSPI permet de transférer des informations de façon fiable et sécurisée à un débit pouvant atteindre 1 Mbits/s sur une liaison filaire de 100 mètres maximum en utilisant un unique câble à paire torsadée et un simple transformateur d’impulsions. L’interface isoSPI est également moins onéreuse que d’autres solutions d’isolation embarquées. La figure 3 montre comment le LTC2949 utilise l’interface isoSPI, ainsi que le LTC6811-1, comme élément final d’une chaîne en guirlande ou dans une configuration parallèle adressable.

Conclusion

L’utilisation des véhicules électriques est en train de se généraliser, créant un point d’inflexion vers leur adoption en volume. Pour maintenir leur compétitivité, les concepteurs de systèmes doivent surveiller de près l’évolution technologique des batteries et des systèmes de gestion des batteries, dont l’influence sur l’expérience des consommateurs est considérable. Dernier-né des systèmes de gestion de batteries pour véhicules électriques, le LTC2949 d’ADI gère sans difficulté les différentes topologies et configurations de surveillance des batteries. Quels que soient pratiquement le niveau de tension et le niveau de courant, ce circuit permet de réaliser des systèmes de gestion de batterie à la fois performants, sûrs, flexibles et fiables. Des évaluations précises de l’état de santé et de l’état de charge de la batterie sont immédiatement disponibles grâce à un relevé précis des niveaux de courant, de tension, de puissance, d’énergie, de charge, de température et de temps. Les prouesses analogiques du LTC2949 n’ont d’égal que sa capacité de traitement ultrarapide des sorties numériques disponibles. Les valeurs minimales et maximales, ainsi que des alertes clés peuvent être mesurées, calculées et transmises au LTC2949 via une interface isoSPI de haute performance. Cette approche réduit les besoins en ressources hôtes, en conception et test du bus, ainsi qu’en conception logicielle. Parmi les caractéristiques numériques du LTC2949, citons un multiplicateur, un accumulateur, des registres mini/maxi, des alertes configurables et une fonction de compensation des tolérances et de la température des composants externes. Conçu pour fonctionner seul ou associé à un moniteur de batterie multiéléments de la famille LTC681x, le circuit LTC2949 répond à un besoin majeur en systèmes de gestion de batterie pour véhicules électriques de nouvelle génération tout en respectant les exigences de l’AEC-Q100 et de la norme de sécurité automobile ISO 26262.

Christopher Gobok, Marketing produits et directeur des opérations, Analog Devices

Source : com-trail.fr