De l’importance de la surveillance conditionnelle dans les usines connectées

Les solutions de maintenance prédictive et de surveillance conditionnelle opérant en temps réel et en continu gagnent régulièrement du terrain à mesure que les fabricants et les exploitants d’usines cherchent à augmenter la production tout en réduisant le coût de la maintenance et la durée d’immobilisation de leurs actifs. La maintenance conditionnelle permet en effet de prolonger la durée de vie des équipements, d’améliorer la qualité de la production et d’augmenter le niveau de sécurité dans les usines de fabrication.

Alors que les temps d’arrêt non planifiés peuvent totaliser un quart du coût total de fabrication, la maintenance prédictive contribue à réaliser des économies tout en augmentant la productivité de manière significative. (1)

Les études consacrées à la surveillance conditionnelle et à la maintenance prédictive dans le secteur industriel font état de taux de croissance annuels composés (TCAC) compris entre 25 et 40 %, tirés par deux facteurs : primo, l’augmentation du nombre de capteurs intelligents chargés de surveiller la santé des actifs ; secundo, le recours accru à l’intelligence artificielle et à des outils analytiques avancés pour transformer les données de diagnostic en informations exploitables par les outils de maintenance prédictive, l’objectif étant de créer de nouveaux modèles de maintenance prédictive basés sur les services. L’essor de la surveillance conditionnelle concerne plusieurs secteurs industriels :

- le traitement des déchets et des eaux usées

- l’industrie manufacturière

- le papier et la pâte à papier

- l’agroalimentaire

- les produits pharmaceutiques

- l’industrie minière et la métallurgie

- l’énergie

- les installations pétrolières et gazières

Dans ces domaines d’activité, la surveillance conditionnelle dépasse le cadre des applications traditionnelles que constituent les machines tournantes (pompes, compresseurs et ventilateurs), pour conquérir de nouveaux débouchés tels que les utilisations dans les machines à commande numérique (CNC), les machines-outils, les encodeurs, les transporteurs à courroie, la robotique ou les instruments (figure 1).

Quels modes de communications pour les environnements industriels ?

La connectivité entre les capteurs intelligents et les systèmes de gestion de niveau supérieur est l’un des principaux défis qu’ont dû relever les applications de surveillance conditionnelle. Jusqu’à présent, ces applications utilisaient une connectivité câblée ou sans fil, en fonction de l’application finale et de ses exigences. Les solutions sans fil présentent certains avantages inhérents à leur facilité de déploiement, tout en étant pénalisées par la bande passante et/ou l’autonomie de la batterie. De leur côté, les solutions de connectivité filaire sont parfois limitées par leur bande passante et les distances étendues qui caractérisent les environnements industriels qui nécessitent souvent un câblage séparé pour l’alimentation électrique.

Les solutions Ethernet industriel conformes aux actuels standards 100BASE-TX/10BASE-T fournissent une bande passante élevée (jusqu’à 100 Mbits/s) et une alimentation sur un câble de catégorie 5 (Cat-5) ou 6 de Classe E (Cat-6e) avec alimentation électrique sur liaison Ethernet (PoE) ; toutefois, leur distance est limitée à 100 mètres et les utilisations en zones dangereuses ne sont pas prises en charge en raison du niveau de puissance élevé. Les applications de surveillance conditionnelle doivent gérer des capteurs potentiellement distants qui requièrent une connectivité robuste sur une distance étendue, le nœud de capteurs étant hébergé dans un boîtier IP66/IP67 de faible encombrement et basse consommation compatible avec les contraintes imposées par l’environnement industriel où il opère. Ces applications soumises à d’importantes restrictions doivent être associées à une solution de communications large bande et basse consommation capable de fournir de l’énergie et d’acheminer des données sur un câble peu onéreux et facile à installer avec un petit connecteur permettant son raccordement au nœud de capteurs.

De nouvelles solutions de connectivité avec l’Ethernet à paire unique

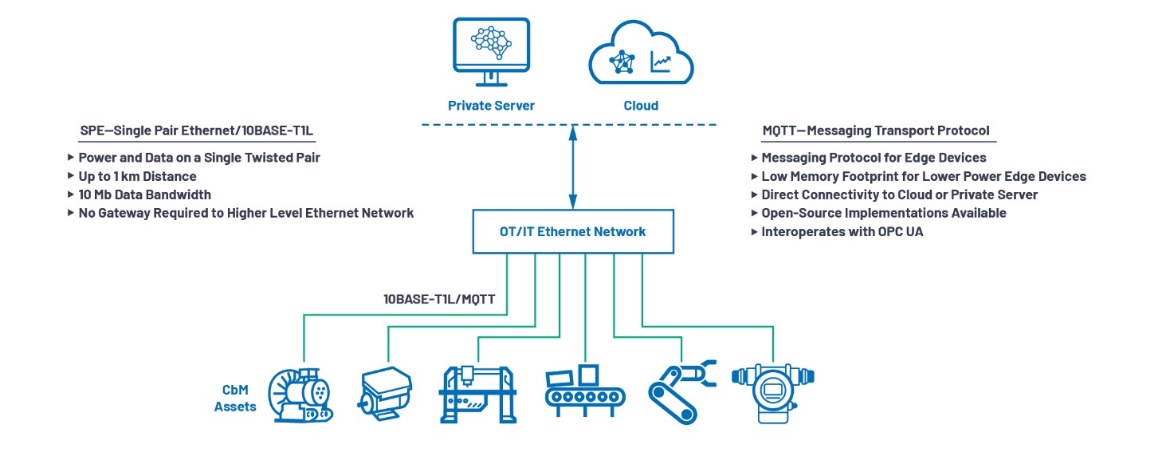

Les nouvelles normes de couche physique SPE (Single Pair Ethernet) développées par l’IEEE proposent des solutions de connectivité permettant de transmettre des informations concernant l’état des actifs aux applications de surveillance conditionnelle. La technologie 10BASE-T1L désigne une nouvelle norme de la couche physique Ethernet (IEEE 802.3cg-2019), qui a été ratifiée par l’IEEE le 7 novembre 2019. Cette norme va transformer en profondeur l’industrie de l’automatisation en améliorant de façon significative l’efficacité opérationnelle grâce à une connectivité Ethernet transparente avec les actifs de terrain. La technologie 10BASE-T1L permet de relever certains défis qui jusqu’à présent limitaient l’utilisation du protocole Ethernet avec les actifs de terrain : alimentation électrique, bande passante, câblage, distance de transmission, îlots de données et applications à sûreté intrinsèque en zone?0 (endroits à risque). En apportant une réponse à ces problèmes au niveau des infrastructures existantes (brownfield) comme des nouveaux projets (greenfield), la technologie 10BASE-T1L permettra d’obtenir de précieuses informations jusqu’alors inaccessibles à propos de l’état des actifs, tout en assurant leur transmission transparente à la couche de contrôle et au serveur privé ou au cloud. Ces nouvelles informations augurent de nouvelles possibilités en matière d’analyse des données, de connaissances opérationnelles et d’amélioration de la productivité grâce à un réseau Ethernet convergent du terrain jusqu’à un serveur privé ou au cloud (voir figure 2).

Avantages de la connectivité Ethernet 10BASE-T1L

La technologie 10BASE-T1L évite d’utiliser les passerelles complexes et gourmandes en énergie que requièrent les outils de communications historiques pour se connecter au réseau de contrôle et d’administration, et permet de déployer un réseau Ethernet convergent qui englobe les réseaux informatiques (IT) et opérationnels (OT). Ce réseau convergent simplifie le processus d’installation et facilite le remplacement des appareils tout en accélérant la mise en service et la configuration du réseau. Résultat, la mise à jour des logiciels s’effectue plus rapidement, tandis que l’analyse des causes d’erreur et la maintenance des actifs de terrain gagnent en simplicité. Associée au protocole MQTT (Message Queuing Telemetry Transport), la couche physique 10BASE-T1L fournit un protocole de messagerie aux actifs de terrain avec une mémoire réduite pour les capteurs intelligents les moins gourmands en énergie. Le protocole MQTT transmet directement les informations relatives à l’état des actifs au cloud ou à un serveur privé aux fins d’analyse avancée des données par les outils de maintenance prédictive.

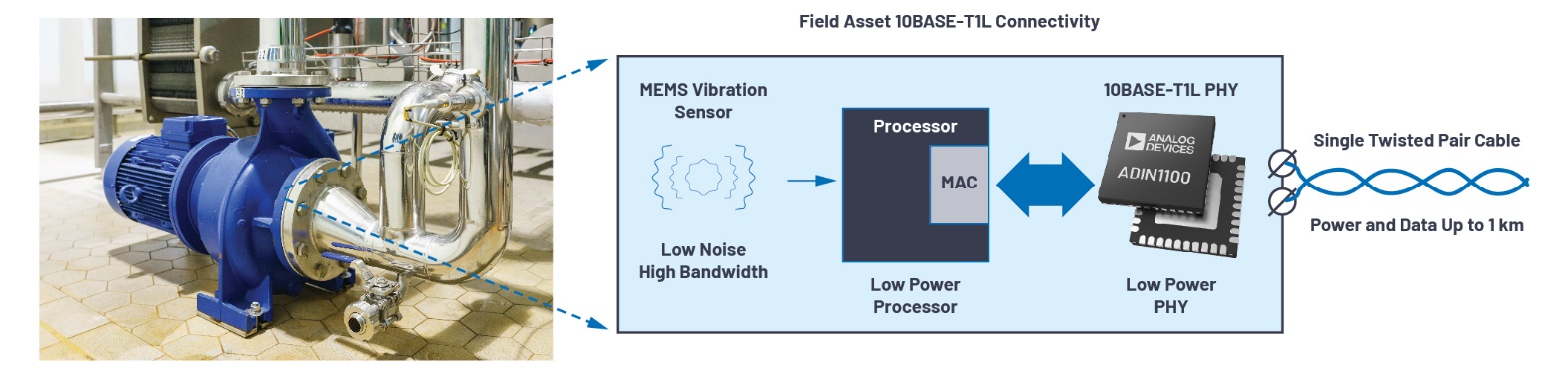

Pour communiquer avec un actif de terrain compatible 10BASE-T1L, il est nécessaire de disposer d’un processeur hôte avec contrôle d’accès MAC intégré, d’un convertisseur de supports passif ou d’un commutateur doté de ports 10BASE-T1L. Aucun logiciel supplémentaire, pilote spécial ou pile TCP/IP personnalisée n’est nécessaire (voir figure 3), ce qui assure des avantages évidents pour les appareils 10BASE-T1L :

- la technologie 10BASE-T1L est une technologie de couche physique très basse consommation qui est utilisée pour déployer des capteurs intelligents économes en énergie, en association avec une solution de connectivité large bande pour la transmission des données ;

- un capteur connecté en 10BASE-T1L est accessible sur le réseau et peut être mis à jour à distance, à tout moment et en tous lieux. Plus les capteurs deviennent complexes, plus la probabilité de mises à jour logicielles augmente. Ces mises à jour peuvent désormais être effectuées dans des délais réalistes grâce à une connexion Ethernet rapide.

- l’accès à des outils de diagnostic avancé du réseau Ethernet simplifie l’analyse des causes profondes.

- une plus grande souplesse d’installation des capteurs intelligents via un câble à paire torsadée unique jusqu’à 1 km, voire au-delà, avec alimentation électrique et transmission des données sur un seul câble à paire torsadée.

- les informations relatives à l’état de santé des actifs sont désormais disponibles à distance par l’intermédiaire d’un serveur Web fonctionnant sur l’actif de terrain, ce qui évite aux techniciens de maintenance de se déplacer pour effectuer un diagnostic, avec à la clé des économies significatives.

Protocole 10BASE-T1L, deux fils pour transmettre le courant électrique et les données

L’émetteur-récepteur PHY 10BASE-T1L ADIN1100 d’ADI assure une connectivité Ethernet basse consommation sur un câble à paire torsadée unique sur plus de 1 000 mètres et une consommation électrique de seulement 39 mW. Les solutions d’alimentation classiques ou sur Ethernet à paire unique (SPoE) associées à un émetteur-récepteur PHY 10BASE-T1L transportent à la fois l’alimentation électrique et les données sur un câble à paire torsadée unique. L’utilisation d’une liaison fonctionnant au débit de 10 Mbits/s et capable d’acheminer un courant élevé sur le même câble procure aux capteurs intelligents la bande passante appropriée (alimentation et données) pour prendre en charge de nouvelles applications de surveillance conditionnelle. Grâce à la connectivité 10BASE-T1L, les informations relatives à l’état des actifs sont désormais accessibles plus facilement, car elles sont disponibles sur un réseau Ethernet IT/OT convergent. La technologie 10BASE-T1L est compatible avec les applications mises en œuvre dans des zones à risque (sûreté intrinsèque 0) pour les déploiements de procédés automatisés, et est parfois appelée Ethernet-APL (Advanced Physical Layer). En associant les technologies 10BASE-T1L/Ethernet-APL, de nouvelles solutions basse consommation permettront de connecter des capteurs intelligents de surveillance des actifs à des systèmes de gestion des données de niveau supérieur. En d’autres termes, cette approche facilitera l’utilisation de systèmes analytiques avancés et à base d’intelligence artificielle dans le but de transformer des données relatives à l’état des actifs en informations exploitables, ainsi que de déployer de nouveaux services de maintenance prédictive.

Des solutions de niveau système et des plateformes à base d’IA pour accélérer le déploiement de solutions de surveillance conditionnelle

Les solutions système complètes pour applications de surveillance conditionnelle joueront un rôle essentiel dans la génération de données et d’informations de qualité, et ainsi dans l’amélioration des processus de fabrication. Les progrès accomplis dans le domaine des technologies 10BASE-T1L/Ethernet-APL, associés à une technologie de détection en temps réel pilotée par l’IA telle qu’ADI OtoSense™, facilitent l’intégration de l’intelligence artificielle à tous les niveaux des systèmes utilisés par les clients. La plateforme ADI OtoSense détecte et interprète toutes sortes de données (sons, vibrations, pression, courant ou température) pour assurer une surveillance continue et fournir sur demande les informations de diagnostics requises. Intégrée aux actifs de terrain, elle opère en périphérie du réseau, en temps réel, en ligne ou hors ligne. Le système OtoSense d’ADI détecte les anomalies et « apprend » au fur et à mesure de ses interactions avec des experts de la surveillance conditionnelle tout en créant une empreinte digitale qui facilite l’identification des défauts d’une machine en vue d’anticiper l’apparition de défaillances avant qu’elles ne provoquent des immobilisations coûteuses, des dommages, voire une panne catastrophique.

Les progrès enregistrés dans les techniques de détection, de traitement du signal, de connectivité, de conditionnement mécanique et d’intelligence artificielle en périphérie de réseau permettent de réaliser de nouvelles solutions de maintenance conditionnelle et de nouveaux services de maintenance prédictive qui contribueront à réaliser des économies significatives, ainsi qu’à améliorer la productivité.

Parmi les nouvelles solutions système pour applications de surveillance conditionnelle figurent les capteurs MEMS pour la détection des vibrations et des chocs, les technologies de conversion de haute précision pour l’acquisition de données, ainsi que le traitement en périphérie de réseau pour générer des données de diagnostic d’actifs de haute qualité. Des solutions de communications filaires et sans-fil, à la fois robustes et peu gourmandes en énergie, permettent d’accéder, à partir d’un actif, aux données relatives à son état. Les solutions de communications sans fil sont de type SmartMesh® ou Wireless HART®, tandis que les solutions câblées incluent l’Ethernet à paire torsadée unique 10BASE-T1L ou RS-485 transportant l’alimentation électrique et les données sur deux fils. Ces technologies, ainsi que la gestion de l’alimentation haute performance, sont combinées dans des solutions de surveillance d’actifs (technologie OtoSense, par exemple), qui constituent des outils complets de surveillance matérielle et à base d’intelligence artificielle pouvant être montés sur des équipements aux fins de maintenance prédictive (voir figure 4).

La possibilité d’accéder à des informations de diagnostic de meilleure qualité et d’utiliser une connectivité plus rapide contribuera à prolonger la durée de vie des équipements, à réduire le coût de la maintenance et à éliminer les indisponibilités opérationnelles non planifiées tout en maintenant la qualité de fabrication et la sécurité au plus haut niveau dans les usines intelligentes.

Pour découvrir les solutions système complètes et à base d’intelligence artificielle pour applications de surveillance conditionnelle, ainsi que pour en savoir plus sur la manière dont ADI aide ses clients et partenaires à développer et déployer rapidement des solutions de bout en bout basées sur des services de surveillance conditionnelle et de maintenance prédictive, visitez le site www.analog.com/cbm.

Référence

1 The Costs and Benefits of Advanced Maintenance in Manufacturing, publication du ministère américain du Commerce (US DoC), avril 2018.

Maurice O’Brien, Strategic Marketing Manager, Analog Devices

Source : com-trail.fr