En électronique, le wrapping est une technique alternative de réalisation de circuit imprimé, consistant à remplacer les soudures par des fils enroulés sur les broches des composants, pour produire des circuits complexes en petit nombre. Elle possède l’avantage d’être facile à défaire, en particulier lors de la création de prototypes. Cette technique est très utilisée pour la fabrication et le raccordement des commutateurs téléphoniques, d’ordinateurs, de consoles de contrôle, de radios, de radars, de sonars et autres équipements complexes qui n’ont besoin d’être produits qu’en petit nombre. Par exemple, l’ordinateur de navigation de la fusée Apollo a été construit en wrapping.

Les circuits assemblés en wrapping sont plus fiables que les circuits imprimés à pistes : les connexions risquent moins de casser en cas de vibrations ou de torsion de la plaque ; l’absence de soudure évite les problèmes de corrosion. Les connexions elles-mêmes sont plus solides et offrent une excellente connexion électrique, le fil étant placé à froid sur les supports.

Un inconvénient du wrapping est la qualité des signaux lorsqu’on travaille a des fréquences élevées : l’absence d’adaptation d’impédance et le crosstalk peuvent générer des phénomènes de réflexion et des glitch sur les signaux critiques (horloges, bus rapides). Ces problèmes peuvent être critiques à partir de fréquences de quelques dizaines de MHz. Cela explique en grande partie le fait que le wrapping ne soit plus une technique très utilisée.

Généralités

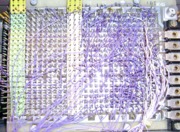

Les composants électroniques sont placés dans des supports. Ces supports sont collés au cyanoacrylate (ou à la colle au silicone) sur des plaques en époxy.

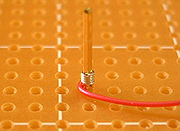

Les contacts des supports sont prolongés par des broches carrées. Ces broches ont généralement 432 µm de côté sur 25,4 mm de long, elles sont implantées à des intervalles de 2,54 mm. Les broches de qualité supérieure sont faites d’un alliage de béryllium et de cuivre recouvert d’une couche d’or de 64 µm pour éviter la corrosion. Les broches bon marché, plus couramment usitées, sont en bronze plaqué d’étain.

Un fil spécifique est utilisé, typiquement, un fil de jauge 30 de cuivre plaqué d’argent avec une gaine de fluorocarbone, n’émettant pas de gaz toxique au chauffage. Le gainage le plus utilisé est appelé « Kynar ».

Pour wrapper on dénude le fil sur 25 mm. Un outil à wrapper possède deux trous : un au centre dans l’axe de l’outil, d’un diamètre très légèrement supérieur à la diagonale de la broche, ce dernier permet la rotation de l’outil autour de la broche et, un autre plus près de la circonférence. Le fil et 6,35 millimètres de gaine environ est introduit dans ce dernier trou, tandis que le trou central est placé sur la broche.

L’outil doit tourner sur lui-même rapidement. Il enroule autour de la broche un peu moins de 2 tours de fil gainé plus 7 à 9 tours de fil nu. La broche est assez longue pour porter jusqu’à trois connexions. Généralement on n’en met qu’une ou deux. Cela permet de modifier ou réparer le circuit en ajoutant des wrappings manuellement.

Le fil gainé à la base permet à la connexion électrique de ne pas supporter toute la traction mécanique sur le premier tour. Sur les angles de la broche est exercée une pression de plusieurs MPa, qui assure une connexion de qualité mécanique et électrique, entaillant légèrement le fil. Avec 28 liaisons de ce type (soit sept tours complets sur une broche carrée), on obtient une surface de connexion très importante entre le fil et la broche.

Techniques de wrapping

Il existe trois manières de wrapper :

Wrapping manuel

Un wrapper manuel ressemble à un stylo et convient pour les modifications mineures ou les réparations ; les circuits fabriqués avec cette technique sont plus faciles à réparer. Les broches peuvent être reconnectées jusqu’à 10 fois sans perte, à condition d’utiliser un nouveau fil à chaque fois.

On peut faire des travaux plus importants avec un « pistolet wrapper » manuel utilisant un moteur électrique et des ressorts pour faire tourner le fil rapidement. Ces outils étaient très utilisés pour les relais téléphoniques américains dans le dernier tiers du XXe siècle, généralement avec un fil plus gros (22 ou 24 AWG) que ceux utilisés pour les circuits électroniques. Les broches utilisées sont plus grandes et peuvent être reconnectées une centaine de fois. Ces connexions sont encore présentes dans les relais téléphoniques où les connecteurs à gaine percée ne se sont pas encore généralisés.

Wrapping semi-automatique

Les wrappers semi-automatiques sont des « pistolets wrappers » placés sur des bras déplacés dans les deux dimensions par des moteurs programmables. La mise en place du wrapper, le pressage de la gâchette et l’insertion des fils se font manuellement. Ce système permet à l’opérateur de placer les fils sans s’inquiéter de vérifier s’ils sont sur la bonne broche, l’ordinateur s’occupe de placer l’outil sur la broche appropriée.

Le wrapping semi-automatique est utilisé pour les prototypes car il peut placer des paires torsadées, ce qui permet la création d’ordinateurs et de radars complexes à haute fréquence.

Wrapping automatique

Les machines de wrapping automatique, comme celles produites par la compagnie Gardner Denver dans les années 1960 et 1970, étaient capables de placer, dénuder et enrouler des fils sur des circuits électroniques. Les machines étaient pilotées par des instructions sur des cartes perforées, des bandes de Mylar, et par les premiers micro-ordinateurs.

Les premières machines (par exemple les modèles 14FB et 14FG) étaient configurées pour travailler « à l’horizontale », c’est-à-dire que le circuit à câbler était placé à l’envers (broches en haut) sur un support horizontal, qui était ensuite glissé dans la machine et fixé sur un plateau capable de tourner (4 positions de rotation) et de glisser (11 positions longitudinales). Ces machines incluaient d’énormes unités hydrauliques pour alimenter les servomoteurs faisant tourner les vis sans fin qui déplaçaient les chariots, un cabinet électronique de 1,8 m de haut rempli de relais de contrôle IBM, des douzaines de solénoïdes contrôlant les systèmes pneumatiques, et un lecteur de cartes IBM 029 pour la lecture des instructions de positionnement. Les machines elles-mêmes étaient très grandes, 1,8 m de hauteur et 2,4 m de largeur. La maintenance des appareils était extrêmement complexe, et impliquait souvent de s’y glisser pour les débloquer. Cela pouvait être dangereux si les verrous de sécurité n’étaient pas mis correctement ; des rumeurs dans l’industrie affirment que des accidents graves sont arrivés avec ces machines.

Plus tard, des machines plus petites (comme le 14FV) devinrent « verticales », c’est-à-dire que les circuits à wrapper étaient placés de telle sorte que leurs broches soient face à l’opérateur. Les unités hydrauliques étaient remplacées par des moteurs sur les vis sans fin, avec des capteurs angulaires pour connaître les informations de position. Cela donnait à l’opérateur une meilleure visibilité, mais la surface wrappable était réduite par rapport aux machines horizontales. La vitesse maximale des machines horizontales était généralement de 500 à 600 fils par heure, tandis que les machines verticales pouvaient aller jusqu’à 1200 fils par heure, selon la qualité des circuits et la configuration du câblage.

Les fils sont placés sur la plaque, en utilisant des « picots », et des chariots abaissent les wrappers A et B sur la plaque. Le processus de wrapping se fait de la manière suivante (le chariot A se trouve à droite, le B à gauche) :

* Les deux chariots se regroupent au prochain point « A » de routage, et le distributeur de fil situé sous le chariot A déroule le fil vers le chariot B.

* La « pince » du chariot B reçoit le fil, quand les capteurs du distributeur indiquent que le chariot a été alimenté en fil.

* Le chariot B se déplace en X (vers la gauche) en direction du premier point à wrapper, en tirant le fil à lui, puis le picot B pousse le fil vers le bas.

* Quand le capteur du picot indique que le fil est abaissé, le chariot B se déplace en Y vers la broche cible.

* Le picot A s’abaisse et le chariot A se déplace en Y vers sa broche cible en déroulant le fil.

* Une fois que le fil et les picots sont en position, le distributeur de fil se retire en dénudant le fil du côté A (et en dénudant en même temps l’extrémité du fil pour le prochain câblage).

* La pince A amène le fil sur le wrapper qui se referme sur le fil, et de même de l’autre côté.

* Une fois que le fil est chargé dans les wrappers, ceux-ci sont abaissés sur leurs broches. Quand ils sont au bon niveau (ce qui est à nouveau repéré par des capteurs), ils tournent pour enrouler le fil, et la rétroaction les fait remonter doucement au fur et à mesure de l’enroulement du fil.

* Les déchets de gaine (qui ont été transférés au chariot B pendant la distribution de fil) sont éjectés dans un conteneur à gauche du chariot B pendant l’opération de wrapping.

* Les wrappers sont relevés, les picots se rétractent et les deux chariots se regroupent pour le cycle suivant.

Utilisation des outils de conception électronique

En wrapping, des outils de conception électronique peuvent être utilisés pour optimiser l’ordre de placement des fils.

La première étape est d’encoder le schéma du circuit en netlist. Les logiciels de conception peuvent le faire automatiquement par « acquisition » de schémas. La netlist est une liste de broches dans laquelle chaque broche est associée à un signal.

L’étape suivante consiste à encoder la position des broches de chaque composant. Le moyen le plus simple de le faire est d’attribuer une lettre à chaque ligne et un numéro à chaque colonne, et de donner une ligne et une colonne où les composants devraient être placés. L’ordinateur associe la broche 1 de chaque composant de la liste à une intersection, et nomme les composants par leur ligne et leur colonne.

L’ordinateur convertit alors la liste des composants en une liste complète de broches pour le circuit, en utilisant des templates pour chaque type de composant, un template représentant le schéma des broches de chaque composant. On peut l’encoder une seule fois puis l’utiliser pour tous les composants du même type.

Certains systèmes optimisent le schéma du circuit en échangeant les positions des composants et des portes logiques pour réduire la longueur de fil à utiliser. Après chaque mouvement, les broches de la netlist sont renommées. D’autres systèmes peuvent aussi détecter automatiquement les broches d’alimentation des composants, et générer un câblage vers les points d’alimentation les plus proches.

Le programme fusionne ensuite la netlist avec la liste des broches (toutes deux triées par nom de broche) et transfère les coordonnées physiques du schéma de brochage vers la netlist. Celle-ci est alors retriée par nom de signal.

Le programme cherche alors à réordonner chaque signal de la liste pour « router » chaque signal par le chemin le plus court possible. Ce problème est équivalent au problème du voyageur de commerce ; il est donc NP-complet et ne peut donc pas être amené à une solution parfaite. Un des algorithmes de routage consiste à prendre la broche la plus éloignée du centre du circuit, puis d’utiliser un algorithme glouton pour sélectionner la broche la plus proche ayant le même nom de signal.

Une fois routée, chaque paire de nœuds associée à un signal devient un fil dans une « liste de fils ». L’ordinateur relit alors les informations matérielles (couleur du fil, ordre dans le circuit, longueur du fil, etc.) dans la netlist et les interprète pour renuméroter la liste des fils en optimisant l’ordre et la mise en place des fils pendant l’assemblage. La liste des fils est alors retriée par numéro de fil.

Par exemple, les fils ont toujours « des hauts et des bas », c’est-à-dire qu’ils sont placés alternativement en haut et en bas des broches, ce qui permet de ne devoir retirer que trois fils au plus lors d’une réparation ou d’une modification.

Les fils les plus longs sont généralement placés les premiers, ce qui permet de les retenir avec les fils plus courts placés par-dessus. Cela réduit les vibrations au niveau des fils longs, rendant le circuit plus résistant aux vibrations : cela est nécessaire par exemple dans les véhicules.

Placer ensemble tous les fils d’une certaine longueur facilite l’utilisation d’une machine manuelle ou semi-automatique avec du fil pré-coupé. En particulier, le wrapping manuel est accéléré.

On peut également placer ensemble les fils d’une même couleur. Les fils sont souvent bleus ; les fils réservés à l’alimentation sont souvent rouges et noirs. Les fils de signal d’horloge (ou d’autres fils spéciaux) sont souvent jaunes ou blancs. Les paires torsadées sont généralement noires et blanches.

Une autre optimisation consiste à sélectionner pour chaque taille et couleur de fil, le prochain fil le plus proche de la broche courante, pour réduire le déplacement du wrapper. Cela peut économiser jusqu’à 40% du temps de wrapping et réduit également l’utilisation des machines.

Dernièrement, la direction de placement d’un fil peut être optimisée pour les opérateurs droitiers, c’est-à-dire que les fils sont placés de la droite vers la gauche. Dans un système semi-automatique, cela signifie que le wrapper s’écarte de la main de l’utilisateur lors du placement du fil. L’opérateur peut alors utiliser sa main droite et son œil directeur pour placer le fil.

À la fin de l’optimisation, la liste de fils est imprimée pour être utilisée par un opérateur, ou encodée sur une bande ou une carte pour les machines. Une copie informatique de ces données est également archivée.